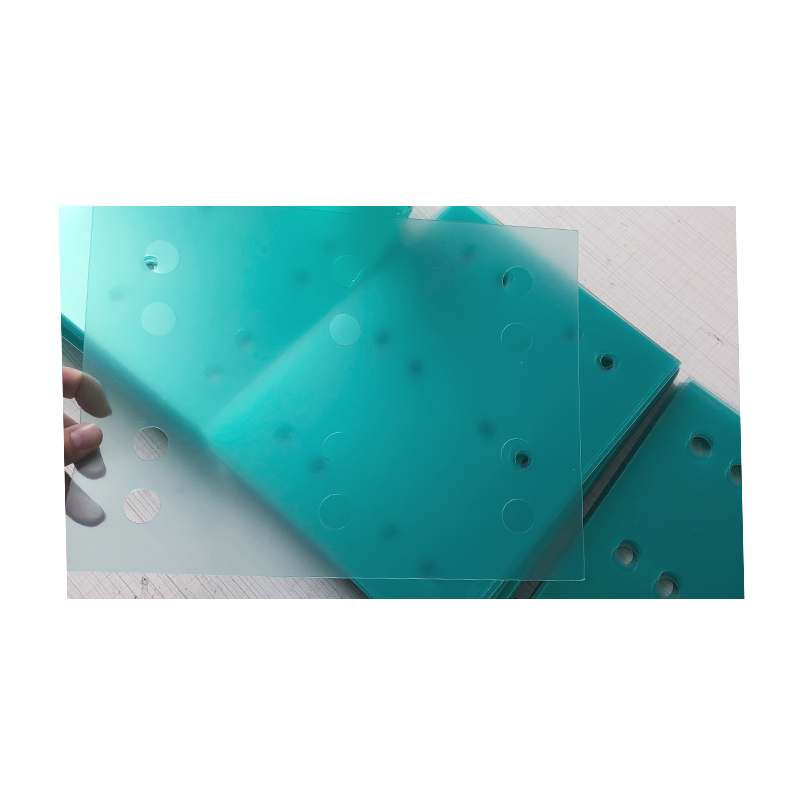

保护膜的绝大部份压痕都是冲切过程中,材料受到刀刃的挤压产生的,且两刀的距离越近越明显,冲切深度越深越明显。

那保护膜如何避免冲切过程产生的压痕呢?

我们知道冲切的深度直接导致保护膜压痕的效果加深,所以在生产过程中要尽可能的保证刀的锋利。

现在很多学徒为了方便,总喜欢在底板上压个全刀印后再开始调模,殊不知这一压就会直接损耗掉模具20%以上的寿命。

为了避免模切过程中保护膜压痕的产生我们可以通过调模来避免

1. 调模时在模具下方垫三层离型纸,然后慢慢下降。

2. 观察第一层纸有出现切断后停止,哪里先破就刮哪里。刮完后再降,如止循环。直到第一层纸所有刀痕切平。

3. 在进行以上动作时,尽量不要切断第三层纸。可以第三层纸下方垫张复写纸,这样底板上就会印出刀的相应位置。

4. 第一层可全部切断后,就可以用保护膜主材进行调模。

以上方法为个人喜好,针对刀锋要求高的产品可有效的减少刀锋与底板的接触,降低刀锋的损耗。

压痕的产生主要与刀刃有关,因此可以通过控制刀刃的方向来调整修复,同时通过对垫刀泡棉的调整提高调整修复的效果。

在运用以上方法都不能有效解决保护膜的情况下,还可以根据实际情况,改小刀刃的角度来调整修复压痕。

具体角度会因材料硬度及厚度而异,开多两模仔细观察分析,总会解决保护膜压痕问题的。